Sistem suntikan diesel. Reka bentuk, kelebihan dan kekurangan

Tidak seperti enjin petrol, enjin diesel mempunyai suntikan bahan api dari awal. Hanya sistem suntikan, kelengkapan dan tekanan bahan api yang dibekalkan kepada silinder berubah.

Tidak seperti enjin petrol, enjin diesel mempunyai suntikan bahan api dari awal. Hanya sistem suntikan, kelengkapan dan tekanan bahan api yang dibekalkan kepada silinder berubah.

Prinsip kerja enjin diesel, biasanya dikenali sebagai enjin diesel, adalah berbeza sama sekali daripada enjin petrol. Dalam trak bahan api, campuran bahan api-udara memasuki kebuk pembakaran di atas omboh. Selepas pemampatan, campuran dinyalakan kerana kerosakan percikan elektrik pada elektrod palam pencucuh. Inilah sebabnya mengapa enjin petrol juga dipanggil enjin pencucuh percikan (SI).

Prinsip kerja enjin diesel, biasanya dikenali sebagai enjin diesel, adalah berbeza sama sekali daripada enjin petrol. Dalam trak bahan api, campuran bahan api-udara memasuki kebuk pembakaran di atas omboh. Selepas pemampatan, campuran dinyalakan kerana kerosakan percikan elektrik pada elektrod palam pencucuh. Inilah sebabnya mengapa enjin petrol juga dipanggil enjin pencucuh percikan (SI).

Dalam enjin diesel, omboh dalam kebuk pembakaran hanya memampatkan udara, yang, di bawah pengaruh tekanan yang sangat besar (sekurang-kurangnya 40 bar - oleh itu nama "tekanan tinggi") dipanaskan pada suhu 600-800 ° C. Suntikan bahan api ke dalam udara panas tersebut mengakibatkan penyalaan sendiri bahan api dengan segera di dalam kebuk pembakaran. Atas sebab ini, rangkaian kuasa diesel juga dirujuk sebagai enjin pencucuhan mampatan (CI). Dari awal lagi, mereka dibekalkan dengan menyuntik bahan api ke dalam kebuk pembakaran, dan bukan ke dalam manifold pengambilan, yang hanya membekalkan udara ke enjin. Bergantung kepada sama ada kebuk pembakaran dibahagikan atau tidak, enjin diesel dibahagikan kepada unit kuasa dengan suntikan tidak langsung atau langsung.

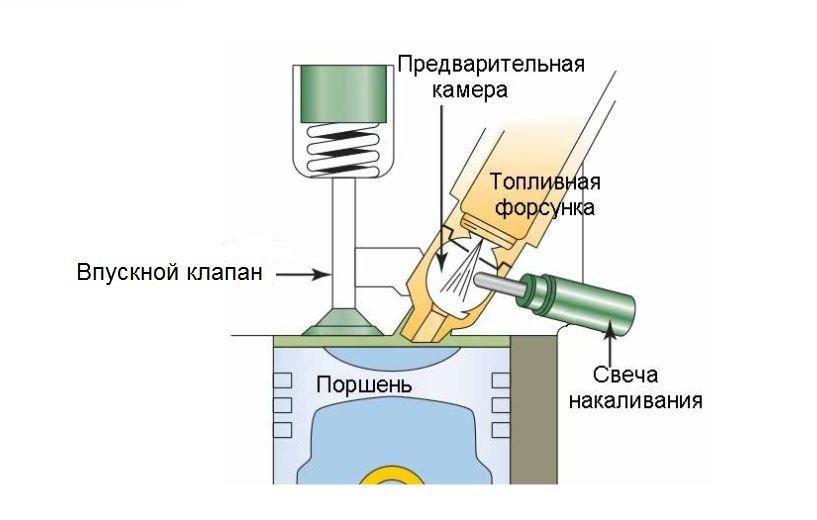

Suntikan tidak langsung

Suntikan tidak langsung

Diesel, walaupun ia diperkenalkan dengan sistem suntikan langsung, tidak digunakan untuk masa yang lama. Penyelesaian ini menyebabkan terlalu banyak masalah dan dalam industri automotif ia digantikan dengan suntikan tidak langsung yang dipatenkan pada tahun 1909. Suntikan terus kekal dalam enjin pegun dan marin yang besar, serta dalam beberapa trak. Pereka kereta penumpang menggemari diesel suntikan tidak langsung, dengan operasi yang lebih lancar dan kurang bunyi bising.

Istilah "tidak langsung" dalam enjin diesel bermaksud sesuatu yang sama sekali berbeza daripada enjin petrol, di mana suntikan tidak langsung ialah suntikan campuran udara-bahan api ke dalam pancarongga masuk. Dalam enjin diesel suntikan tidak langsung, seperti dalam reka bentuk suntikan langsung, bahan api yang diatomkan oleh penyuntik juga memasuki kebuk pembakaran. Cuma ia dibahagikan kepada dua bahagian - bahagian tambahan, di mana bahan api disuntik, dan bahagian utama, i.e. ruang betul-betul di atas omboh di mana proses utama pembakaran bahan api berlaku. Bilik-bilik itu saling bersambung oleh saluran atau saluran. Mengikut bentuk dan fungsi, ruang dibahagikan kepada takungan awal, pusaran dan udara.

Yang terakhir tidak boleh digunakan, kerana pengeluaran mereka hampir berhenti. Dalam kes ruang pra dan ruang pusingan, muncung dipasang di sebelah ruang tambahan dan menyuntik bahan api ke dalamnya. Di sana, pencucuhan berlaku, kemudian bahan api yang dibakar sebahagiannya memasuki ruang utama dan terbakar di luar sana. Diesel dengan ruang pra atau ruang pusingan berjalan lancar dan mungkin mempunyai sistem engkol ringan. Mereka tidak sensitif kepada kualiti bahan api dan mungkin mempunyai muncung reka bentuk yang ringkas. Walau bagaimanapun, mereka kurang cekap daripada diesel suntikan langsung, menggunakan lebih banyak bahan api dan menghadapi masalah menghidupkan enjin sejuk. Hari ini, enjin diesel suntikan tidak langsung dalam kereta penumpang sudah ketinggalan zaman dan tidak lagi dihasilkan. Ia jarang ditemui dalam kereta moden di pasaran hari ini. Ia hanya boleh ditemui dalam reka bentuk seperti Hindustan India dan Tata, UAZ Rusia, Mitsubishi Pajero generasi lama yang dijual di Brazil, atau Volkswagen Polo yang ditawarkan di Argentina. Ia digunakan dalam kuantiti yang lebih besar dalam kenderaan selepas pasaran.

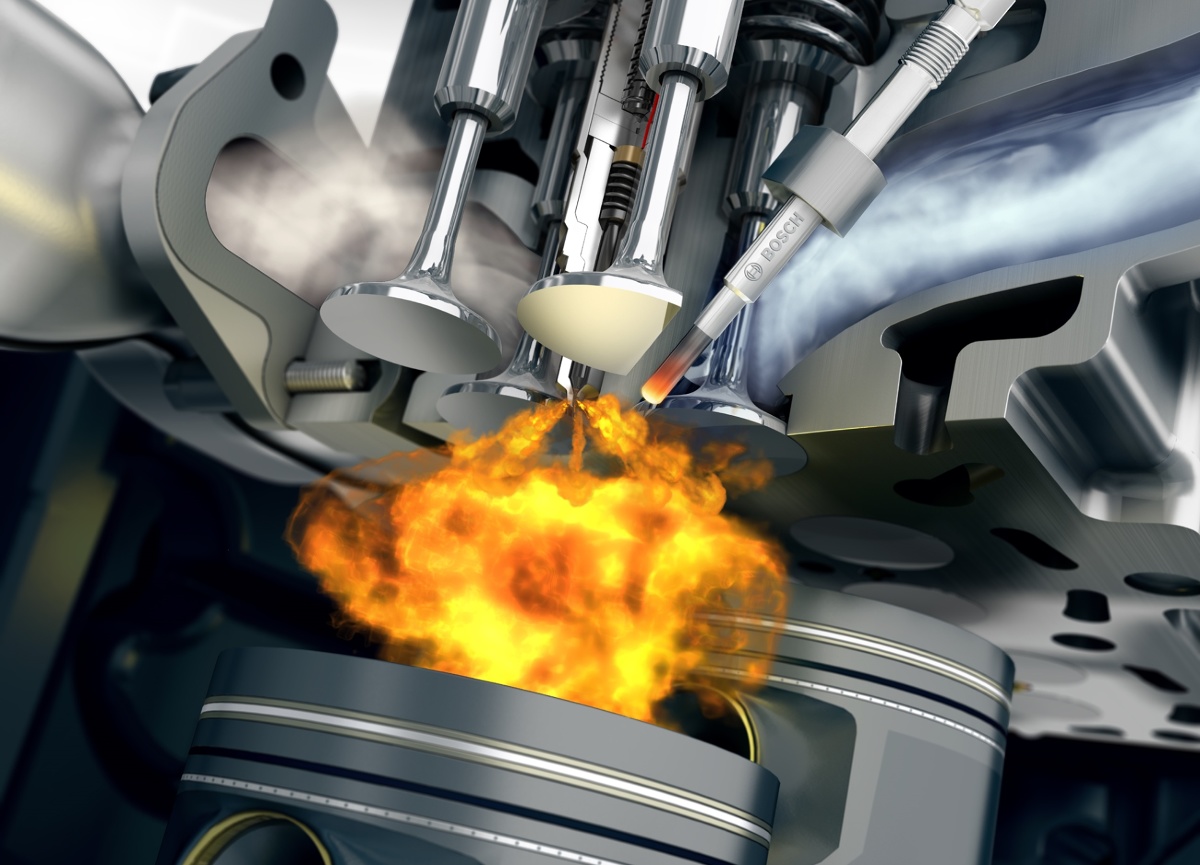

Suntikan langsung

Suntikan langsung

Semuanya bermula dengan dia. Walau bagaimanapun, faedah suntikan terus pada mulanya tidak dieksploitasi. Kepentingan pusingan bahan api yang betul tidak diketahui dan pembakarannya tidak optimum. Gumpalan bahan api terbentuk, yang menyumbang kepada pembentukan jelaga. Proses pada omboh berjalan terlalu pantas, enjin bekerja keras, dengan cepat memusnahkan galas aci engkol. Atas sebab ini, suntikan langsung telah ditinggalkan, lebih suka suntikan tidak langsung.

Kembali ke akar, tetapi dalam versi moden, hanya berlaku pada tahun 1987, apabila Fiat Croma 1.9 TD memasuki pengeluaran besar-besaran. Suntikan bahan api terus memerlukan peralatan suntikan yang cekap, tekanan suntikan tinggi, bahan api berkualiti baik, dan set engkol yang sangat kuat (dan oleh itu berat). Walau bagaimanapun, ia memberikan kecekapan tinggi dan permulaan enjin sejuk yang mudah. Penyelesaian moden untuk enjin diesel suntikan terus adalah berdasarkan terutamanya pada kepala dan omboh rata sepenuhnya dengan ruang berbentuk sesuai (rongga). Bilik bertanggungjawab untuk pergolakan bahan api yang betul. Suntikan terus digunakan secara meluas hari ini dalam enjin diesel kereta penumpang.

Suntikan Terus - Penyuntik Pam

Suntikan Terus - Penyuntik Pam

Dalam enjin diesel tradisional, pelbagai jenis pam bertanggungjawab untuk membekalkan bahan api. Pada zaman perintis, suntikan bahan api dilakukan dengan udara termampat; pada tahun 20-an, ini dilakukan dengan pam minyak yang direka bentuk semula. Pada tahun 300-an, pam khas yang direka untuk enjin diesel telah digunakan secara meluas. Pada mulanya, ia berdasarkan pam bersiri yang mencipta tekanan rendah (sehingga 60 bar). Hanya pada tahun 1000-an pam pengedar paksi yang lebih cekap (lebih 80 bar) muncul. Pada pertengahan tahun tujuh puluhan mereka menerima kawalan suntikan mekanikal, dan pada pertengahan tahun lapan puluhan mereka menerima kawalan elektronik (BMW 524td, 1986).

Penyuntik pam yang digunakan dalam trak yang sudah berusia 30-an adalah cara suntikan bahan api yang sedikit berbeza, ia digunakan secara meluas dalam kereta penumpang oleh kebimbangan Volkswagen, buat kali pertama pada tahun 1998 (Passat B5 1.9 TDI). Ringkasnya, penyuntik pam adalah penyuntik dengan pam sendiri, yang digerakkan oleh aci sesondol. Oleh itu, keseluruhan proses menekan dan menyuntik ke dalam silinder adalah terhad kepada kepala silinder. Sistem ini sangat padat, tiada saluran bahan api yang menyambungkan pam ke penyuntik. Oleh itu, tiada denyutan muncung, yang menjadikannya sukar untuk mengawal dos bahan api dan kebocoran. Oleh kerana bahan api sebahagiannya mengewap dalam ruang penyuntik unit, masa suntikan mungkin kecil (mula mudah). Walau bagaimanapun, yang paling penting ialah tekanan suntikan yang sangat tinggi iaitu 2000-2200 bar. Dos bahan api dalam silinder bercampur dengan cepat dengan udara dan terbakar dengan sangat cekap.

Secara umum, enjin diesel penyuntik pam dicirikan oleh kecekapan tinggi, penggunaan bahan api yang rendah, kelajuan tinggi dan kemungkinan memperoleh ketumpatan kuasa tinggi. Tetapi enjin penyuntik unit adalah mahal untuk dikeluarkan, terutamanya disebabkan oleh kerumitan kepala silinder. Kerjanya keras dan lantang. Apabila dikuasakan oleh penyuntik unit, masalah pelepasan juga timbul, yang menyumbang besar kepada pengabaian VW terhadap penyelesaian ini.

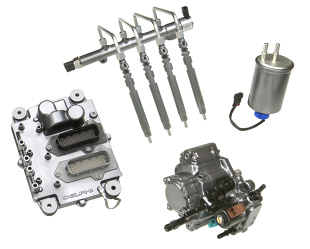

Suntikan Terus - Common Rail

Suntikan Terus - Common Rail

Elemen paling penting dalam sistem suntikan Common Rail ialah "Common Rail", sejenis tangki yang juga dikenali sebagai "penumpuk bahan api bertekanan", di mana pam mengepam bahan api diesel. Ia memasuki muncung bukan terus dari pam, tetapi dari tangki, sambil mengekalkan tekanan yang sama untuk setiap silinder.

Secara kiasan, kita boleh mengatakan bahawa setiap penyuntik tidak menunggu sebahagian bahan api dari pam, tetapi masih mempunyai bahan api pada tekanan yang sangat tinggi. Impuls elektrik yang menggerakkan penyuntik adalah mencukupi untuk membekalkan bahan api ke ruang pembakaran. Sistem sedemikian membolehkan anda membuat suntikan berbilang fasa (walaupun 8 fasa setiap suntikan), yang membawa kepada pembakaran bahan api yang sangat tepat dengan peningkatan tekanan secara beransur-ansur. Tekanan suntikan yang sangat tinggi (1800 bar) membolehkan penggunaan penyuntik dengan orifis yang sangat kecil yang menghantar bahan api hampir dalam bentuk kabus.

Semua ini dilengkapi dengan kecekapan enjin yang tinggi, berjalan lancar dan tahap hingar yang rendah (walaupun suntikan terus), kebolehgerakan yang baik dan pelepasan ekzos yang rendah. Walau bagaimanapun, enjin rel biasa memerlukan bahan api berkualiti tinggi dan penapis terbaik. Bahan cemar dalam bahan api boleh memusnahkan penyuntik dan menyebabkan kerosakan yang sangat mahal untuk dibaiki.