Sistem bahan api enjin petrol dan diesel

Содержание

Sistem kuasa menyediakan fungsi utama loji kuasa - penghantaran tenaga daripada tangki bahan api ke enjin pembakaran dalaman (ICE) yang menukarkannya kepada pergerakan mekanikal. Adalah penting untuk membangunkannya supaya enjin sentiasa menerima bahan api petrol atau diesel dalam jumlah yang betul, tidak lebih dan tidak kurang, dalam semua mod operasi yang paling pelbagai. Dan jika boleh, simpan parameter anda selama mungkin tanpa kehilangan ketepatan kerja.

Tujuan dan operasi sistem bahan api

Pada asas yang diperbesarkan, fungsi sistem dibahagikan kepada pengangkutan dan dos. Peralatan untuk yang pertama termasuk:

- tangki bahan api di mana bekalan petrol atau bahan api diesel disimpan;

- pam penggalak dengan tekanan alur keluar yang berbeza;

- sistem penapisan untuk pembersihan kasar dan halus, dengan atau tanpa tangki pengendapan;

- talian bahan api daripada hos dan saluran paip fleksibel dan tegar dengan kelengkapan yang sesuai;

- peranti tambahan untuk pengudaraan, pemulihan wap dan keselamatan sekiranya berlaku kemalangan.

Dos jumlah bahan api yang diperlukan dilakukan oleh sistem tahap kerumitan yang berbeza, ini termasuk:

- karburetor dalam enjin usang;

- unit kawalan enjin dengan sistem penderia dan penggerak;

- penyuntik bahan api;

- pam tekanan tinggi dengan fungsi dos;

- kawalan mekanikal dan hidraulik.

Bekalan bahan api berkait rapat dengan menyediakan enjin dengan udara, tetapi masih ini adalah sistem yang berbeza, jadi sambungan antara mereka hanya dilakukan melalui pengawal elektronik dan manifold pengambilan.

Organisasi bekalan petrol

Dua sistem pada asasnya berbeza yang bertanggungjawab untuk komposisi yang betul bagi campuran kerja - karburetor, di mana kadar bekalan petrol ditentukan oleh kelajuan aliran udara yang disedut oleh omboh, dan suntikan di bawah tekanan, di mana sistem hanya memantau aliran udara dan mod enjin, dos bahan api sendiri.

Karburetor

Bekalan petrol menggunakan karburetor sudah lapuk, kerana mustahil untuk mematuhi piawaian alam sekitar dengannya. Malah penggunaan sistem elektronik atau vakum dalam karburetor tidak membantu. Sekarang peranti ini tidak digunakan.

Prinsip operasi karburetor adalah melalui penyebarnya aliran udara yang diarahkan ke manifold pengambilan. Penyempitan berprofil khas penyebar menyebabkan penurunan tekanan dalam jet udara berbanding dengan tekanan atmosfera. Disebabkan kejatuhan yang terhasil, petrol dibekalkan daripada penyembur. Kuantitinya dihadkan oleh penciptaan emulsi bahan api dalam komposisi yang ditentukan oleh gabungan jet bahan api dan udara.

Karburator dikawal oleh perubahan kecil dalam tekanan bergantung pada kadar aliran, hanya paras bahan api dalam ruang apungan adalah malar, yang dikekalkan dengan mengepam dan menutup injap tutup masuk. Terdapat banyak sistem dalam karburetor, yang masing-masing bertanggungjawab untuk mod enjinnya sendiri, dari permulaan hingga kuasa undian. Semua ini berjaya, tetapi kualiti dos akhirnya menjadi tidak memuaskan. Adalah mustahil untuk melaraskan campuran dengan tepat, yang diperlukan untuk penukar pemangkin gas ekzos yang muncul.

Suntikan bahan api

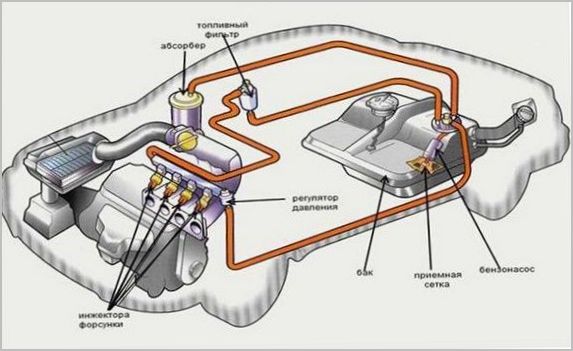

Suntikan tekanan tetap mempunyai kelebihan asas. Ia dicipta oleh pam elektrik yang dipasang di dalam tangki dengan pengawal selia bersepadu atau jauh dan diselenggara dengan ketepatan yang diperlukan. Nilainya adalah dari susunan beberapa atmosfera.

Petrol dibekalkan kepada enjin oleh penyuntik, iaitu injap solenoid dengan pengabus. Ia dibuka apabila mereka menerima isyarat daripada sistem kawalan enjin elektronik (ECM), dan selepas masa yang dikira ia ditutup, mengeluarkan bahan api yang sama banyak yang diperlukan untuk satu kitaran enjin.

Pada mulanya, muncung tunggal digunakan, terletak di tempat karburetor. Sistem sedemikian dipanggil suntikan pusat atau tunggal. Tidak semua kekurangan telah dihapuskan, jadi lebih banyak struktur moden mempunyai muncung berasingan untuk setiap silinder.

Sistem suntikan teragih dan terus (terus) dibahagikan mengikut lokasi muncung. Dalam kes pertama, penyuntik membekalkan bahan api ke manifold pengambilan, berhampiran dengan injap. Di zon ini, suhu meningkat. Dan laluan pendek ke ruang pembakaran tidak membenarkan petrol terpeluwap, yang merupakan masalah dengan suntikan tunggal. Di samping itu, ia menjadi mungkin untuk fasa aliran, melepaskan petrol dengan ketat pada masa injap pengambilan silinder tertentu dibuka.

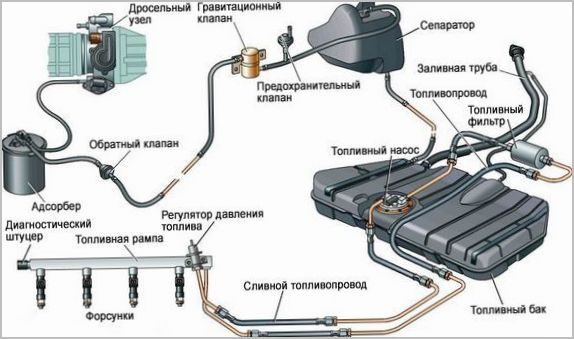

Sistem suntikan terus berfungsi dengan lebih cekap. Apabila muncung terletak di kepala dan terus dimasukkan ke dalam kebuk pembakaran, adalah mungkin untuk menggunakan kaedah suntikan berganda yang paling moden dalam satu atau dua kitaran, penyalaan berlapis dan pusingan kompleks campuran. Ini meningkatkan kecekapan, tetapi mewujudkan masalah kebolehpercayaan yang membawa kepada kos alat ganti dan pemasangan yang lebih tinggi. Khususnya, kita memerlukan pam tekanan tinggi (pam bahan api tekanan tinggi), muncung khas dan memastikan saluran pengambilan dibersihkan daripada bahan cemar oleh sistem peredaran semula, kerana kini petrol tidak dibekalkan ke pengambilan.

Peralatan bahan api untuk enjin diesel

Operasi dengan penyalaan mampatan HFO mempunyai spesifikasi tersendiri yang dikaitkan dengan kesukaran pengabusan halus dan pemampatan diesel yang tinggi. Oleh itu, peralatan bahan api mempunyai sedikit persamaan dengan enjin petrol.

Asingkan pam suntikan dan penyuntik unit

Tekanan tinggi yang diperlukan untuk suntikan berkualiti tinggi ke dalam udara panas termampat tinggi dicipta oleh pam bahan api tekanan tinggi. Mengikut skema klasik, kepada pelocoknya, iaitu, pasangan omboh dibuat dengan kelegaan minimum, bahan api dibekalkan oleh pam penggalak selepas pembersihan menyeluruh. Pelocok digerakkan oleh enjin melalui aci sesondol. Pam yang sama melakukan dos dengan memutar pelocok melalui rak gear yang disambungkan ke pedal, dan momen suntikan ditentukan kerana penyegerakan dengan aci pengedaran gas dan kehadiran pengawal selia automatik tambahan.

Setiap pasangan pelocok disambungkan oleh saluran bahan api tekanan tinggi kepada penyuntik, yang merupakan injap pegas mudah yang dibawa ke dalam kebuk pembakaran. Untuk memudahkan reka bentuk, apa yang dipanggil penyuntik pam kadangkala digunakan, yang menggabungkan fungsi pam bahan api tekanan tinggi dan penyembur disebabkan oleh pemacu kuasa dari sesondol camshaft. Mereka mempunyai pelocok dan injap mereka sendiri.

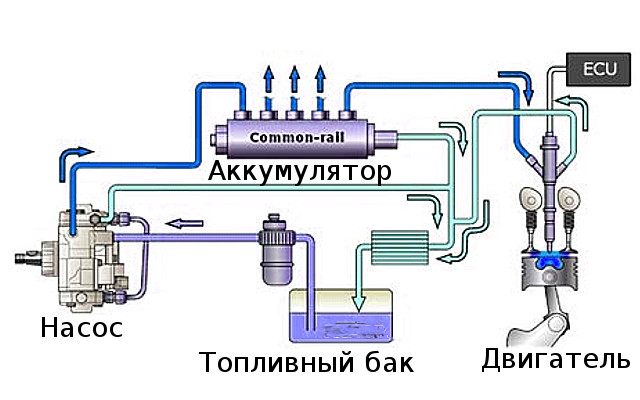

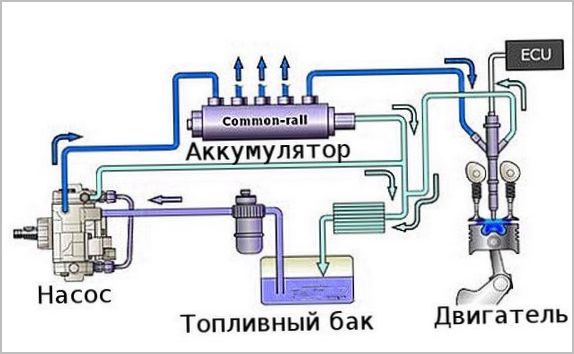

Jenis suntikan utama Common Rail

Prinsip kawalan elektronik muncung yang disambungkan ke talian tekanan tinggi biasa telah menjadi lebih sempurna. Setiap daripada mereka mempunyai injap elektro-hidraulik atau piezoelektrik yang membuka dan menutup atas arahan unit elektronik. Peranan pam suntikan dikurangkan hanya untuk mengekalkan tekanan yang diperlukan dalam rel, yang, dengan prinsip ini, boleh dibawa sehingga 2000 atmosfera atau lebih. Ini memungkinkan untuk mengawal enjin dengan lebih tepat dan menyesuaikannya dengan piawaian ketoksikan baharu.

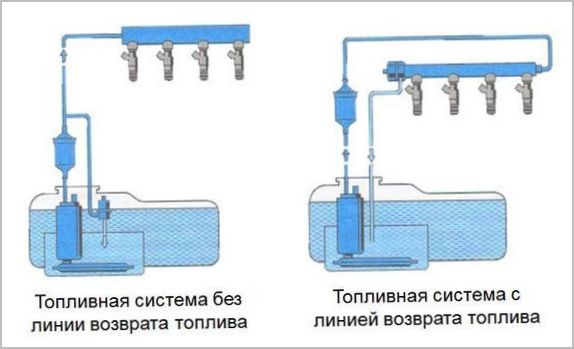

Penggunaan talian pemulangan bahan api

Sebagai tambahan kepada bekalan bahan api terus ke petak enjin, kadangkala longkang balik juga digunakan melalui saluran balik yang berasingan. Ini mempunyai pelbagai tujuan, daripada memudahkan pengawalan tekanan pada titik yang berbeza dalam sistem, kepada organisasi peredaran berterusan bahan api. Baru-baru ini, aliran balik ke dalam tangki jarang digunakan, biasanya ia hanya diperlukan untuk menyelesaikan masalah tempatan, contohnya, mengawal hidraulik muncung suntikan langsung.