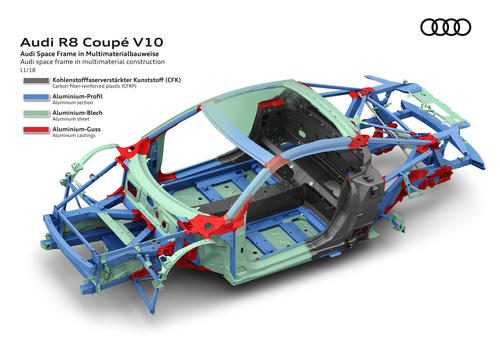

ASF - Bingkai Angkasa Audi

ASF terdiri terutamanya daripada bahagian tertutup yang diekstrusi antara satu sama lain melalui pemasangan cetakan suntikan. Menurut Audi, kebolehkitar semula lima kali ganda daripada keluli.

Jumlah tenaga yang diperlukan untuk pengeluaran adalah 152-163 GJ berbanding 127 GJ untuk gerabak keluli yang serupa.

Diekstrusi

Pada dasarnya, mereka diprofilkan dengan profil berbentuk kotak. Aloi yang digunakan adalah aloi Al-Si yang tidak diterbitkan dengan kandungan Si lebih besar daripada 0,2% untuk memastikan aliran dan pengerasan pemendakan semasa penuaan buatan.

cadar

Digunakan untuk panel penahan beban, papak, bumbung dan dinding api, ia menyumbang 45% dari berat struktur. Ketebalannya 1.7-1.8 kali lebih besar daripada keluli. Aloi terpakai 5182 dalam keadaan T4 (lebih ubah bentuk) dengan had elastik 140-395 MPa. Ia dapat dikekalkan walaupun mempunyai magnesium kurang dari 7% kerana kehadiran buaya lain.

Unit pelakon

Mereka digunakan di kawasan yang mengalami tekanan yang paling besar.

Mereka dilakukan menggunakan proses yang disebut VACURAL, yang melibatkan menyuntikkan aluminium cair ke dalam acuan vakum untuk mendapatkan:

Berkualiti tinggi dan keseragaman, keliangan yang sangat rendah, untuk menjamin sifat mekanik yang tinggi dalam kombinasi dengan ketangguhan yang diperlukan untuk ketahanan keletihan;

Kebolehkimpalan yang baik diperlukan untuk bergabung dengan profil.

Teknik penyambungan

Beberapa teknik digunakan:

Kimpalan MIG: digunakan untuk kepingan nipis dan untuk menghubungkan nod ke profil;

Pengelasan spot: untuk logam lembaran yang tidak dapat diakses dengan tang kuku;

Stapling: kepentingan sekunder dari sudut pandangan struktur kerana rintangan statik yang berkurang; digunakan untuk menggabungkan kepingan untuk menguatkan permukaan yang diperluas;

Memikat: digunakan dalam elemen galas dengan permukaan yang diperbesar; dengan ketebalan yang sama, ia mempunyai ketahanan lebih daripada 30% berbanding dengan pengelasan; ia juga mempunyai kelebihan memerlukan lebih sedikit tenaga dan tidak mengubah struktur bahan.

Perekat struktur: digunakan untuk kaca tetap, pintu dan penutup bonet (bersama dengan skru), dalam penyokong penyerap kejutan (bersama dengan paku dan kimpalan).

perhimpunan

Selepas pengacuan, pemasangan dilakukan dengan pengelasan robot komponen.

Penamat dilakukan dengan mengisar dan fosfat dengan 3 kation (Zn, Ni, Mn), yang mendorong lekatan lapisan cataphoresis dengan mencelupkan.

Pengecatan dilakukan dengan cara yang sama seperti pada badan keluli. Sudah pada tahap ini, penuaan buatan pertama berlaku, yang kemudian diselesaikan dengan rawatan haba tambahan pada suhu 210 ° C selama 30 minit.